轴振动监测仪传感器试验项目和安装步骤

轴振动监测仪传感器试验项目和安装步骤

1、试验项目和安装步骤

(1)最佳动态工作点的寻找步骤

根据监测仪测量范围的上限振幅值模拟振幅条件以0-100umpp测量范围为例,测量上限振幅值为100umpp。首先在测试器上找寻100umpp振幅点及探头的锁定位置。

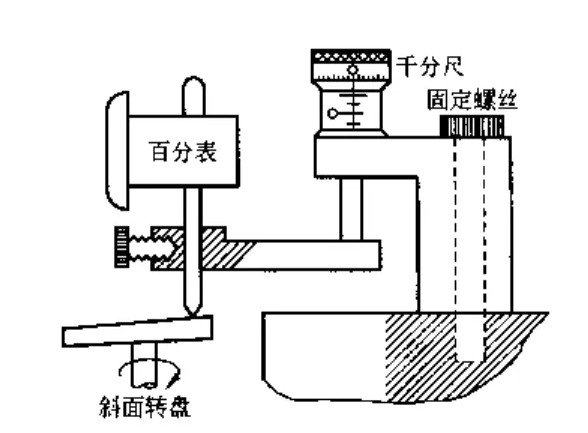

圆盘盘面与固定在支架上的百分表探针接触,用手拨动圆盘转动,百分表指针摆动显示振动幅度。支架是可调节的,在拨动圆盘的过程中,观察百分表示值趋向,将百分表探针沿盘径向移动寻找振幅为0~100μmpp的位置。找到合适位置时,把百分表探针尖对准圆盘的最低处,将百分表调零,再缓慢旋转圆盘至最高处,若百分表示值指针仍在0~100μmpp时,再转两周,百分表指针仍在0~100μmpp范围内摆动,那么,探针所处位置就是模拟振幅的合适位置,拧紧支架上的固定螺丝。

这时,将百分表从支架上取出,换上探头。用一薄纸片垫在探头和金属圆盘之间。用手指旋转圆盘,将圆盘最高点对准探头端面中心,轻压探头,同时用手拧紧固定探头的螺钉,再将圆盘旋转至较低处,把纸抽出,这样就找到了振幅为0~100umpp的模拟振动条件。探头与圆盘之间的间距应视为0mm。

绘制动态特性曲线图,首先准备好轴振动试验记录表格纸,记录纸为方格式,横坐标为探头与金属圆盘之间的实际间距,单位为mm,左边纵坐标为振幅输出值(单位为m),右边纵坐标为前置放大器的直流输出电压(单位为V)。

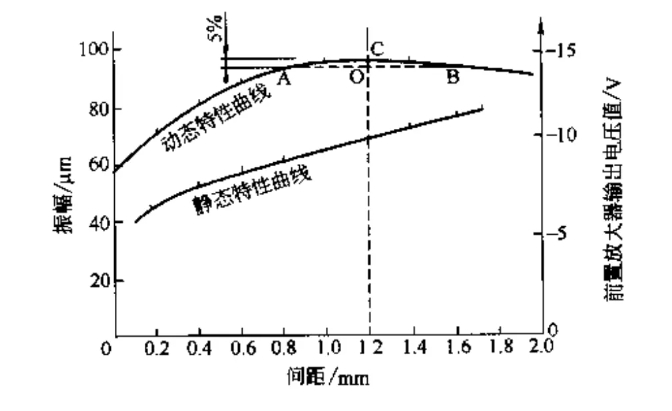

将探头、前置放大器和测试器按接线图连接起来。将测试器放大器切换开关拨到“动”挡位置,开启电源开关,调节速度调节器,缓慢操作,观察转速表,使转速增至所测压缩机的额定转速。这时,输出信号读数是在0mm间隙情况下测试器的振幅值,然后操作测试器上的千分尺,逆时针方向转,每转10小格,即向上提升探头0.1mm,探头与圆盘的间隙就增加了0.1mm,并读取指示表上的指示数据,在坐标纸上用铅笔做标记然后继续转动千分尺,提升探头,每增加0.1mm,做一次记录。观察坐标上各标记点的趋势,一开始是随着间隙的增大,前置放大器的输出也增大,增大到一定振幅后,继续提升,其输出值增值甚微,变化不大,再增大间隙,输出值反而减小,呈下降趋势。把上述间隙与所对应的输出值(振幅)连成线,这就是动态特性曲线。该动态曲线图是在0~100um振幅条件下制作出来的。观察曲线的变化,值得注意的是,曲线较平坦的线段部分,间虽然增大,前置放大器输出值变化不大,说明前置放大器在这一区段转换功效最佳,且振动示值接近 100um 振幅试验条件,从图中基本可知探头端面与轴表面之间的间隙范围。

从曲线可知,当间隙在1.0mm处时,测试器的振幅示值接近100um,则应调整前置放大器的放大倍数。在调整之前有必要先确定探头与被测轴之间的工作间距,办法是:从曲线最高点处,以振幅范围(0~100mm)的5%向下作一条平行于横坐标的直线,与动态特性曲线相交于A、B两点,求取AB线段中点〇,此〇点所对应的间隙值可作为探头安装的初始间距,图示为1.2mm。

在间隙1.2mm处作垂直于横坐标的直线,相交于动态特性曲线于C点,C点对应于振幅纵坐标值约为94μm。为调整前置放大器的放大倍数,应重新调整探头与斜面圆盘的间距,操作千分尺调整间距至1.2nm处,启动斜面圆盘,调整前置放大器放大倍数调整器,直到试验器上指示表读数示值达到100um为止。放大倍数调整完毕,然后,在该放大倍数的基础上按上述步骤从 0.1mm 间距开始再做一次动态特性试验,检验一下传感器的动态特性。

轴位移监测系统一般用于对压缩机止推轴承磨损状况实施监测与报警, 是利用电磁感应及涡流原理研制而成, 是一种非接触式检测仪表。

轴位移监测系统结构比较简单, 不需要整流放大器, 轴振动监测仪的传感器的输出信号是与轴振动频率和振幅相关的交流信号, 而轴位移监测仪的传感器的输出信号是与轴向端面和探头端面间距相关的直流信号。 由位移检测探头、 延长电缆和相应的前置放大器、 专用电源及监测仪组成。 探头与前置放大器也是成套供货、 成套安装、 不可互换。 探头与前置放大器组成传感器, 安装于现场, 监测仪对于一般场所宜安装在就地盘上, 对于防爆场所, 监测仪安装在中控室内, 同时配置安保器或外设安保器。

1、测试步骤

按图所示,将探头、前置放大器、测试器和电压表连接起来;

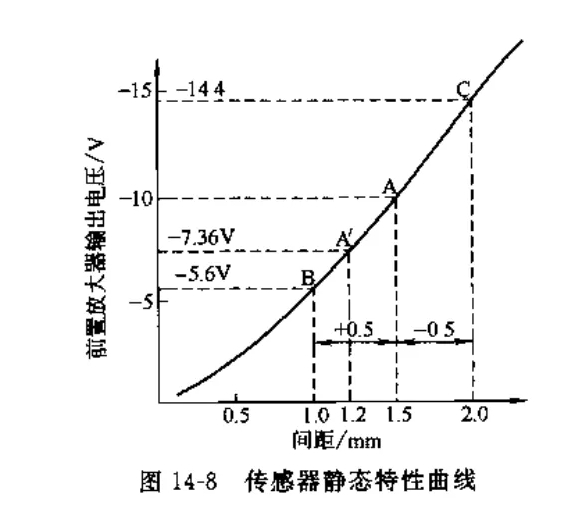

(1)绘制静态特性曲线,从静态特性曲线求取静态安装间距绘制静态特性曲线:首先要准备轴位移传感器校验记录方格坐标纸,横坐标为探头与被测物(盘面或靶板)之间的间距(mm),纵坐标为前置放大器输出电压值(V)。

用手逆时针转动千分尺,每转10格间距增加0.1mm,由数字电压表读取前置放大器的输出电压值,并在坐标上标注测试点。如此每隔0.1mm,对应一个输出电压值。然后将各标注点连接成线,就完成了静态特性曲线的绘制。

以监测仪表量程范围为-0.5~十0,5mm为例。从特性曲线可以看出,0~0.5mm和2.3mm 以上为非线性区,0.5~2.3mm为线性区,我们所需要的是线性比较理想的区段。监视仪的量程范围为一0.5mm~0~0.5mm,我们可在线性段中间位置1.5mm(取一位小数)处作垂直线,交曲线于A作为“0”位,以横坐标1.5mm为中心向左、右两侧延伸0.5mm,找到相应B点和C点。

当旋转轴止推盘处在止推轴承可动范围的中间位置时,A点所对应的横坐标1.5mm被拟定为探头端面与旋转轴轴向端面之间的“0”间距。

三、传感探头的安装方法

探头安装方法有两种:直接定位安装法和间接定位安装法。

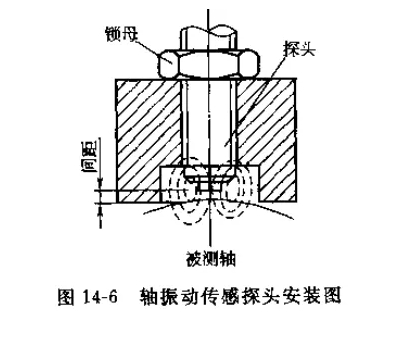

直接定位安装法适用于机组盖可以打开,且探头安装螺纹孔在机器的机体上,测量探头端面与轴表面的间距很方便,可用塞尺或其他量具直接测量间距。间接定位安装法适用于不可能进行直接测量的场合,安装形式如图14-6所示。

安装注意事项如下。

1.探头安装必须在机器安装工作全部结束之后方可进行安装。

2.实施定位安装,应有机械专业人员参加,确认安装尺寸。

3.若采取直接定位安装法,定位安装完毕,接好线,给前置放大器提供符合产品所要求的电源,用电压表测量前置放大器的输出值。核查探头与轴表面间距在1.2mm时,前置放大器的输出电压值是否为-10V DC,如果有差,则应将探头做进一步细调,直至相符。

4.间接定位安装法,在安装之前应检测电源供电电压是否符合产品供电要求。安装探头时可将延伸电缆卸掉,将探头拧入机体外壳预留螺纹连接孔。拧探头时应缓缓推进,当手感有障碍感觉时应停止拧动。静态安装间距确定为1.2mm,利用探头外壳纹距可粗调间距,如果螺纹螺距为1mm,拧动探头以逆时针方向旋转一周,则探头与轴径向间距约为1mm,然后,接线、送电并稳定一会,再做进一步细调,直至前置放大器的输出电压为-10V DC。

5.探头位置基本固定下来了,应进行紧固,用扳手拧探头上的紧固螺母,拧螺母时应缓慢加力,并观察电压表变化,以电压示值不变为原则,否则,应重新进行定位。

6.探头安装位置若在机体内部,专用电缆是否需要在机器内设卡固定,应根据探头安装位置与电缆引出口的距离而定。在机器内设置探头,机器设计制造一般应在电缆走向路径位置预留电缆卡设螺钉孔。如果机器内未预设螺钉,如必要,则应在机器尚组装之前完成螺钉孔的锥丝工作。

四、压缩机—驱动机系统的轴承箱上应安装如下探头

a)每个轴承应安装两个相互垂直的径相振动探头。

b)每个推力轴承应安装三个轴位移探头。

c)驱动机上安装一个键相位器,如果有齿轮变速器,应在高、低速轴上各装一个。

d)如果是变速转速驱动机,在驱动机上安装至少一个转速测量探头。

五、压缩机振动探头误动作的原因

a)探头支架松动。

b)延伸电缆保护层划破接地。

c)延伸电缆中间接头部分损坏进油,时间长同轴电缆阻值增大。

d)探头支架受到外部强烈撞击。

e)探头受到强磁场干扰